Kobberrør kan klassifiseres med materiale til røde kobberrør (rent kobber), messingrør (kobber-sinklegering) og bronsør (kobber-tinnlegering). Blant dem er røde kobberrør mye brukt i kjøling, HVAC og vannforsyningssystemer på grunn av deres termiske konduktivitet, korrosjonsmotstand og duktilitet. I følge produksjonsprosessen er de delt inn i sømløse kobberrør og sveisede kobberrør. Sømløse rør har en sterkere trykkbærende kapasitet og er egnet for miljøer med høyt trykk. Den naturlige antibakterielle egenskapen til kobberrør gjør dem til et ideelt valg for drikkevannsrør. I mellomtiden gjør deres motstand mot høye og lave temperaturer (-196 ℃ til 250 ℃) dem også egnet for arbeidsforhold.

Hva er de vanlige produksjonsprosessene for hult kobberrør?

I moderne produksjon, Hul kobberrør er mye brukt i mange felt som klimaanlegg og kjøling, varmevekslere, bildeler, maskinproduksjon, elektroniske apparater, kjemisk utstyr, etc. på grunn av den utmerkede termiske ledningsevne, korrosjonsbestandighet og god prosessering. Med kontinuerlig forbedring av kravene til nedstrøms bransjer for kobberrørpresisjon, ytelse og miljøvern, utvikler produksjonsprosessen for kobberrør også stadig og oppgraderer.

Siden etableringen i 1994, Zhejiang Jingliang Copper -Tube Products Co., Ltd. har fokusert på forskning og utvikling og produksjon av kobberrør, og har nå dannet en komplett industrikjede som dekker smelte, ekstrudering, tegning, annealing og presisjonsrulling.

Analyse av nøkkelprosesser i produksjon av kobberrør

1.

Produksjonen av hule kobberrør begynner med valg og smelting av råvarer. Katode med høy renhet blir oppvarmet til over 1200 ° C i Jingliangs effektive smelteverksted, og blir kastet i defektfri runde kobber billetter etter deoksidasjon, raffinering og andre prosesser. Dette stadiet spiller en avgjørende rolle i den metallografiske strukturen og fysiske egenskapene til det ferdige produktet.

2. Varm ekstrudering

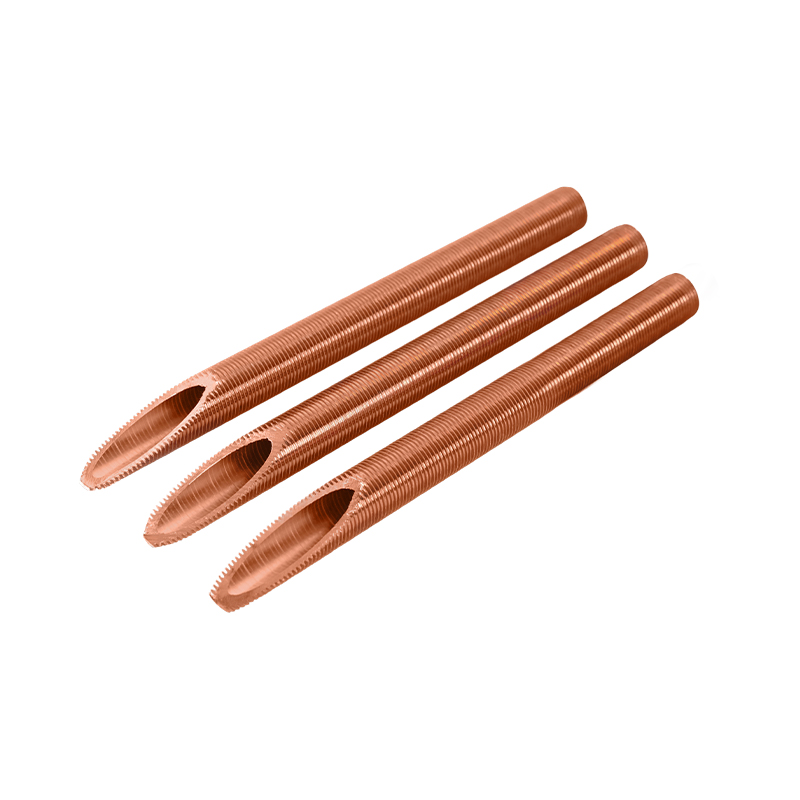

Etter at kobberbillet er oppvarmet og myknet, er den varm ekstrudert av en hydraulisk ekstruder. Denne prosessen er nøkkelen til å oppnå den hule rørstrukturen: metallet skyves i en lukket form og ekstruderes gjennom en form med en dorn for å danne en hul struktur.

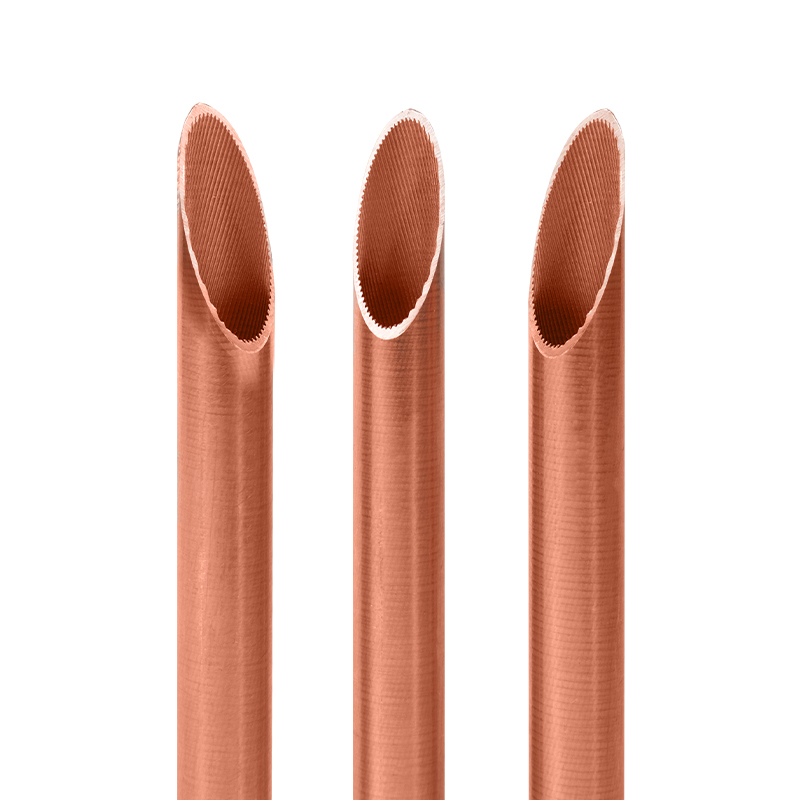

Zhejiang Jingliang har avansert automatisert ekstruderingsutstyr, som kan produsere hule kobberrør med forskjellige spesifikasjoner (runde, firkantede, spesialformede) i henhold til forskjellige kundebehov, og oppnå presis kontroll av dimensjoner i indre og ytre diameter og fordeling av veggtykkelse.

3. Kald tegning

Kobberrøret etter varm ekstrudering har vanligvis en grov overflate og stor dimensjonsavvik. På dette tidspunktet er det nødvendig med en eller flere kalde tegningsprosesser for å forbedre dimensjonsnøyaktigheten og overflatekvaliteten ytterligere. Kaldtegning kan ikke bare forbedre kornarrangementretningen og øke styrken på røret, men også skape forhold for etterfølgende annealingbehandling.

Jingliang bruker flerkanals tegningsutstyr i det kalde prosesseringstrinnet, kombinert med selvutviklet smøring og spenningskontrollsystemer for å sikre konsistensen og stabiliteten til hver meter kobberrør, som er en nøkkelkobling for produktet for å oppfylle high-end applikasjoner (for eksempel varmevekslere og billige kjølesystemer).

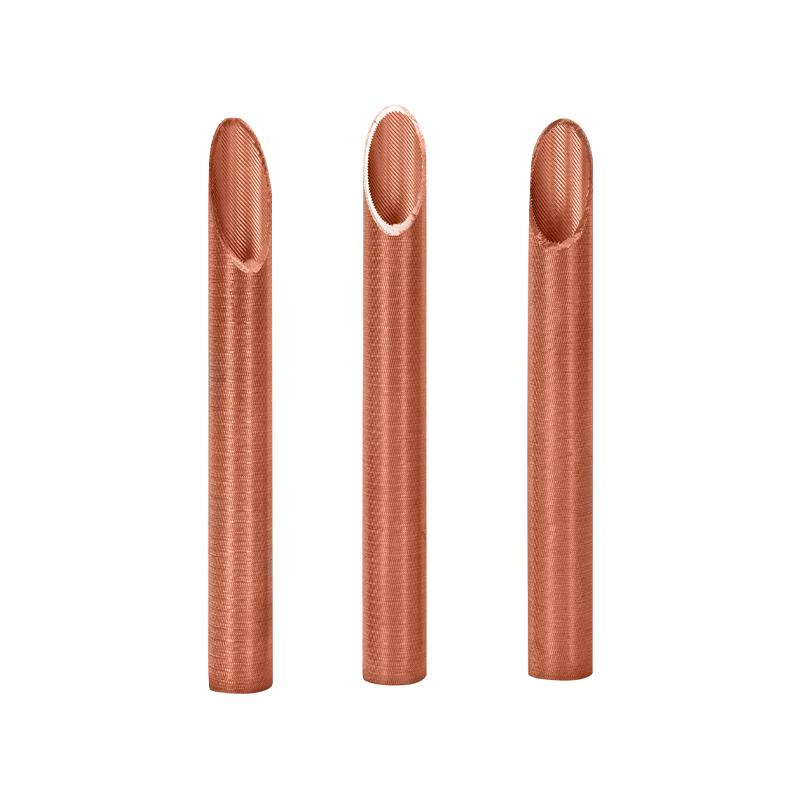

4. mellomliggende annealing

Etter flere kaldtegning vil kobbermaterialet gradvis herde og bli mer sprøtt. På dette tidspunktet er det nødvendig å gjenopprette plastisiteten gjennom mellomliggende annealing. Annealingstemperaturen styres vanligvis ved 400 ~ 700 ° C, og tid og atmosfære må kontrolleres nøyaktig for å unngå kornprodukter eller oksidskala -dannelse.

Jingliang er utstyrt med en høy presisjonskontrollert kontinuerlig annealing ovn, som kan oppnå effektiv annealing på nettet og gi tilstrekkelig maskinbarhet for påfølgende dyp prosessering som bøyning og fakkel.

5. Presisjonsrulling og størrelse

Noen produkter som har ekstremt høye krav til konsistens i størrelse og veggtykkelse (for eksempel kobberkapillærer eller kobberrør med høy presisjon for kjøling) krever også presisjonsrulling. Denne prosessen bruker multiroll forskjøvet rulling for effektivt å kontrollere veggtykkelsesavvik, forbedre rundheten og eliminere restspenning.

6. Overflatebehandling og ikke-destruktiv testing

For å forbedre oksidasjonsmotstanden og utseendets kvalitet på kobberrør, må noen produkter fosesferes, belegges eller lyses. Samtidig, for å sikre at det ikke er porer, inneslutninger eller sprekker inne i produktet, introduserer Jingliang fullstendig virvelstrømstesting, ultralydtesting og vanntrykkstesting før du forlater fabrikken for å sikre at kvaliteten på hvert hult kobberrør er opp til standard.

Hvorfor hule kobberrør er bedre enn aluminiumsrør i kjølesystemer

I dagens raske utvikling av kjølesystemer er valget av rørledningsmaterialer direkte relatert til energieffektivitet, levetid og pålitelighet av utstyr. Kobberrør og aluminiumsrør, som to ofte brukte materialer, har lenge blitt diskutert mye i bransjen. I faktiske bruksområder har hule kobberrør vist omfattende fordeler i forhold til aluminiumsrør i mange viktige dimensjoner som varmeoverføringsytelse, mekanisk styrke, korrosjonsmotstand og vedlikeholdskonferanse. Som en profesjonell produsent med mer enn 30 års erfaring i kobberrørindustrien, har Zhejiang Jingliang Copper-Tube Products Co., Ltd. avhengig av avansert teknologi og en komplett industrikjede for kontinuerlig å tilby hule kobberrør av høy kvalitet, ivareta driften av kjølesystemer.

Utmerket varmeledningsevne, forbedring av systemets energieffektivitet

Den termiske konduktiviteten til kobber er omtrent 398 w/m · K, mye høyere enn for aluminium, som er omtrent 237 w/m · k. Dette betyr at under de samme arbeidsforholdene kan kobberrør fullføre varmeutvekslingen mer effektivt, og dermed fremskynde kjølingsprosessen og forbedre energieffektivitetsforholdet (COP) og energisparende ytelse til hele maskinen. Dette er spesielt kritisk i utstyr som klimaanlegg, kjøleskap og kjølere som har stadig strengere krav til energieffektivitet.

De hule kobberrørene produsert av Zhejiang Jingliang blir behandlet gjennom presisjons ekstrudering og kalde tegningsprosesser for å sikre jevn veggtykkelse og glatt indre vegg, og forbedrer kjølemediumsstrømningshastigheten og varmeutvekslingseffektiviteten og er mye brukt i forskjellige avanserte kondensatorer og fordamper.

Utmerket mekanisk styrke for å sikre stabil drift av systemet

Sammenlignet med aluminiumrør har kobberrør høyere strekkfasthet og duktilitet, og er ikke lett å deformere eller bryte når de blir utsatt for høyt systemtrykk og termisk ekspansjon og sammentrekning. Under høye belastningsforhold som variabel frekvenskompressorer og varmepumpesystemer, kan kobberrør fungere stabilt i lang tid, noe som reduserer feilhastigheten betydelig.

Zhejiang Jingliang er avhengig av et komplett produksjonssystem for å kontrollere hvert kvalitetskontrollpunkt fullt ut fra smelting av kobbergot, ekstrudering, tegning, annealing til ferdig produktinspeksjon. De hule kobberrørene som produseres kan oppfylle arbeidstrykket på opptil 70 bar og oppfylle gjeldende applikasjonskrav til nye høytrykks kjølemedier som R410A og R32.

Utmerket korrosjonsmotstand for å forlenge levetiden til utstyret

Kobber vil naturlig danne en tett oksidfilm i luften, som har ekstremt sterk korrosjonsmotstand, spesielt i fuktige, høye salt- eller sure miljøer. Aluminiumrør er mer utsatt for pitting, perforering og andre problemer, spesielt i utendørsenheten til klimaanlegget der kondensert vann er festet i lang tid.

For å forbedre korrosjonsmotstanden til kobberrør ytterligere, kan Zhejiang Jingliang tilby en rekke dype prosesseringstjenester som overflatefosfating, avfetting, rengjøring av annealing, etc., som effektivt forlenger produktets levetid og reduserer hyppigheten av senere erstatning og vedlikeholdskostnader.

Installasjonskonferanse og vedlikeholdsfordeler

Fleksibiliteten og sveiseytelsen til kobberrør gjør dem mer fordelaktige i installasjon og vedlikehold. Kobberrør kan bøyes med en liten radius uten å bryte, noe som er egnet for intern maskinoppsett med begrenset plass; Samtidig kan kobber enkelt kobles gjennom sølvlodding eller loddingsprosesser for å danne skjøter med utmerket tetning, noe som er langt bedre enn aluminiumrør som krever spesielle ferler eller sveisehjelpedeler.

Ved senere vedlikehold av utstyr, når kobberrøret lekker eller er skadet, kan det repareres eller erstattes på stedet, noe som forbedrer effektiviteten av prosessering etter salg. Zhejiang Jingliang gir kundene personlig tilpasning inkludert skjæring av fast lengde, portutvidelse og presisjonsretting for å optimalisere installasjonens bekvemmelighet ytterligere.

Hvordan unngå kollaps eller deformasjon av hule kobberrør under behandlingen

Vitenskapelig designende veggtykkelse og strukturelle parametere er den første forsvarslinjen som forhindrer kollaps

Om hul kobberrør er lett å kollapse avhenger av forholdet mellom veggtykkelse og diameter (d/t). Når forholdet er for stort, det vil si at rørveggen er for tynn eller diameteren er for stor, kan en svak sidekraft forårsake strukturell ustabilitet. I produktdesignstadiet bruker Zhejiang Jingliang Finite Element Analyse (FEA) for å simulere stresset i rørstrukturen og planlegge parametrene med rimelig veggtykkelse i kombinasjon med kundeapplikasjoner og trykknivå.

I φ6.35mm og φ9.52mm kapillærene som er mye brukt i klimaanlegg og kjølesindustrien, kontrollerer Zhejiang Jingliang strengt tatt veggtykkelsen til å være over 0,5 mm, og sikrer ensformiteten til veggtykkelsen gjennom presise ekstrudering og høyeffektive rullende utstyr for å unngå presise ekstruderingseffekten for å unngå at den skal være med en lokal bulning for å unngå presise ekstruderingen til å unngå presise ekstrudering og en lokal bul. Største omfang.

Vedtak av flerpass progressiv kaldtegningsteknologi for å forbedre styrken i røret

Tegning er nøkkelprosessen for at kobberrør blir tynnere fra tykt, og det er også lenken som mest sannsynlig vil deformere. Zhejiang Jingliang introduserte en kontinuerlig kald tegningslinje og et hydraulisk spenningskontrollsystem, og implementerte en flerpass, lav deformasjonshastighet for kald prosessering for å unngå svake punkter i rørlegemet forårsaket av overdreven engangs strekking.

Under den kalde tegningsprosessen smøres overflaten av kobberrøret med presisjonsolje, og beskyttende gass eller inert medium blir introdusert i innsiden for støtte for å danne et balansert kraftfelt av "indre støtte og ytre bly", som effektivt undertrykker den aksiale knekkende og laterale kollaps av den hule strukturen under deformasjon.

Kontroller annealingstemperaturen nøyaktig for å sikre strukturell rebound og fleksibilitet

Annealing brukes til å eliminere arbeidsherdingen av kobberrøret og forbedre plastisiteten og bøybarheten. Imidlertid, hvis glødetemperaturen ikke er riktig kontrollert, er det enkelt å gjøre metallkornene grove, noe som får kobberrøret til å kollapse eller flate sideveis under bøyning eller spinning.

Zhejiang Jingliang bruker en helautomatisk kontinuerlig lys glødende ovn for å varme opp behandle kobberrøret i et oksygenfritt miljø. Annealingstemperaturen er nøyaktig kontrollert ved 600 ° C ± 5 ° C for å sikre at rørlegemet gjenoppretter fleksibiliteten og samtidig opprettholder tilstrekkelig strukturell styrke til å oppfylle kravene til høypresisjonsprosess for U-bøyer, spoler, finnrør osv.

Moldsystem med høy presisjon for å sikre symmetri og støttestabilitet under behandlingen

Utformingen og presisjonen til formen spiller en avgjørende rolle i om det hule kobberrøret kollapser asymmetrisk. Zhejiang Jingliang utviklet uavhengig og optimaliserte et sett med høye presisjonsformestyringssystemer i lang tid. Hvert sett med muggsopp blir behandlet av importert muggstål CNC, med presisjonsfeilen kontrollert innen 0,005 mm. Ulike indre kjernestrukturer blir matchet i henhold til produktmodeller og bruksområder for effektivt å støtte den indre veggen i det hule røret.

Under tøynings- eller ekspansjonsprosessen er moldkjernen alltid sentrert, og graden av slitasje blir jevnlig kontrollert for å sikre at det hule kobberrøret alltid er i et aksialt symmetrisk kraftfelt under hver prosessering for å unngå deformasjon forårsaket av eksentrisitet av rørlegemet.