Nettmeny

Produktsøk

Språk

Avslutt meny

Den komplette guiden for å skjære og lodde kobber kvadratrør med presisjon og sikkerhet

Forstå kobber kvadratrør: komposisjon, karakterer og typiske applikasjoner

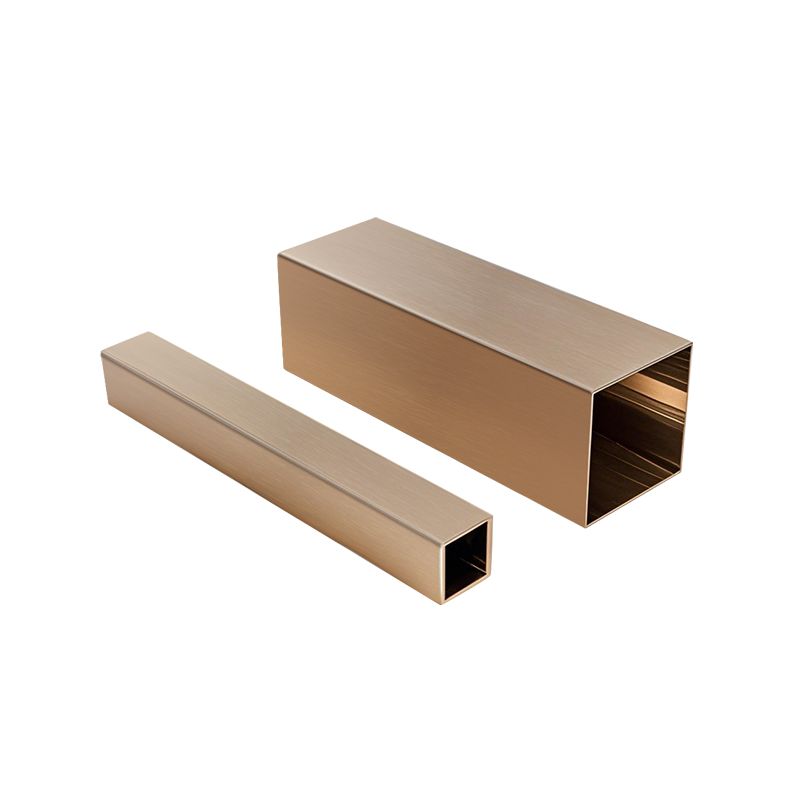

Kobber firkantede rør er spesialiserte ekstruderinger som kombinerer overlegen konduktivitet, korrosjonsmotstand og arbeidbarhet av kobber med den strukturelle stabiliteten til en firkantet profil. Disse rørene er vanligvis produsert gjennom ekstrudering eller tegneprosesser, noe som resulterer i sømløse eller sveisede former med varierende veggtykkelser og sidedimensjoner. Den firkantede geometrien gir spesifikke fordeler i applikasjoner der flate monteringsflater, estetisk symmetri eller presis innretting er nødvendig. På det metallurgiske nivået er de fleste kobber -firkantede rør laget av kommersielt rene kobber- eller deoksidiserte karakterer, som sikrer kompatibilitet med lodding og loddeknikker. De mest brukte karakterene inkluderer C11000 (elektrolytisk tøff pitch -kobber) og C12200 (fosfor deoksidisert kobber). C110 er notert for sin eksepsjonelle elektriske ledningsevne - opptil 101% IACS - og er å foretrekke for elektriske og termiske overføringsapplikasjoner. I mellomtiden brukes C122 mer ofte i rørlegger- og HVAC -systemer på grunn av dens forbedrede sveisbarhet og motstand mot hydrogen -omfavnelse. Disse karakterene viser utmerket formbarhet og duktilitet, slik at de kan bli bøyd eller dannet med minimal risiko for sprekker. Når det gjelder mekaniske egenskaper, tilbyr kobber -kvadratrør generelt strekkfasthet mellom 200 og 400 MPa avhengig av temperament, med høy utmattelsesmotstand og lav magnetisk permeabilitet. Den termiske konduktiviteten varierer fra 360 til 400 W/m · K, noe som gjør dem svært effektive i varmeoverføringsapplikasjoner. Deres korrosjonsbestandighet, spesielt i vann, ikke-oksiderende syrer og saltvannsmiljøer, gjør dem også til et valg av materiale for marine og arkitektoniske komponenter.

I praktisk bruk serverer kobber kvadratrør forskjellige næringer. I konstruksjon brukes de i dekorative fasader, rekkverkssystemer og strukturelle støtter der både utseende og funksjon er avgjørende. I rørleggerarbeid er disse rørene integrert i manifolder, trykkkontrollenheter og underrammer der firkantede profiler muliggjør strammere integrasjon med flate overflater eller veggmonterte enheter. I HVAC -industrien blir firkantede kobberrør i økende grad funnet i kompakte varmevekslere og spiralrammer på grunn av deres termiske effektivitet og formfaktor. I elektriske systemer, spesielt busleskleder og bakknett, sikrer det ensartede tverrsnittet forutsigbar strømstrøm og enklere montering på paneler eller isolatorer. Kobber kvadratrør ser også påføring i bil- og romfartssektorer der presisjonsmonterte kjølekretser, drivstofflinjer eller sensorhus krever sterke, men gjennomførbare materialer med utmerket utmattelsesmotstand. Laboratorier og halvlederutstyr bruker firkantet kobberrør for gasslinjer med høy renhet og termiske innkapslinger, gitt kobberens renslighet og inerte naturen når de behandles riktig. I kunstnerisk og tilpasset fabrikasjon verdsettes kobber -firkantede rør for sin varme glans, patinautvikling og evnen til å være tig sveiset eller mekanisk festet i stive samlinger.

Tilgjengeligheten av kobber kvadratrør i forskjellige frister-annealert (myk), halvhard eller fullhard-forlenger deres bruksprofil. Annealerte rør er lett bøyd og egnet for manuell forming, mens halvhard eller harde frister gir større dimensjonell stabilitet og bærende styrke. Veggtykkelser varierer typisk fra 0,5 mm til 5 mm, og sidelengder spenner fra 5 mm til over 100 mm, avhengig av påføring. Produsenter tilbyr ofte tilpassede lengder og finish, inkludert fabrikkfinish, børstet eller belagt, for å passe til miljømessige og estetiske krav. Kobberrør kan være belagt med tinn eller nikkel i spesialiserte elektroniske eller høykorrosjonsmiljøer. Deres kompatibilitet med standard rørlegger- og VVS-beslag-inkludert komprimering, bluss og lodde-type kontakter-forsker sømløs integrasjon i eksisterende systemer. Kobberens bakteriostatiske egenskaper, som hemmer mikrobiell vekst på overflaten, bidrar også til bruk av sanitærvann og sykehusinfrastruktur. Totalt sett representerer kobber kvadratrør et avrundet ingeniørmateriale der mekanisk integritet, termisk og elektrisk ytelse og langvarig holdbarhet krysser hverandre.

Velge riktig verktøy og utstyr for å kutte kobberfeltrør

Presisjonskjæring av kobber -kvadratrør krever et skreddersydd utvalg av verktøy som samsvarer med materialets egenskaper, veggtykkelse og påføringskontekst. I motsetning til runde slanger, introduserer firkantede profiler kompleksiteter når det gjelder kantjustering, rotasjonssymmetri og kutte banekontroll. Å velge riktige verktøy handler ikke bare om å oppnå ønsket kuttlengde, men også bevare rørets integritet og unngå deformasjon, sprekker eller overdreven Burr -formasjon. Den første kategorien av verktøy inkluderer manuelle skjæreinstrumenter som hacksag og rørskjærere. Hacksaws utstyrt med høyspenningsrammer og bi-metallblader (typisk 24–32 TPI) kan brukes til småskala kutt på tynnveggede kobber-firkantede rør. Imidlertid krever de jevn kontroll for å unngå vandring i bladet og ujevn kutt. Rørkuttere med justerbare kjever er først og fremst designet for runde rør, men noen spesialiserte kvadratrørskjærere er tilgjengelige med fire-punkts hjulsystemer for jevn trykkfordeling. Disse er nyttige for å oppnå rene kutt med minimale burrs og er ideelle for feltarbeid eller raske reparasjoner.

For større eller tykkere kobber -firkantede rør anbefales elektroverktøy som mors sager, båndsager og kalde sager. Mitre sager utstyrt med fintetannede karbid-tippede kniver kan levere nøyaktige, firkantede kutt, spesielt når de er parret med en pilk eller klemmearmatur for å forhindre rørrotasjon. Slipende avskjæringssager er ikke ideelle for kobber på grunn av risikoen for mykgjøring og kantvindu fra varmeoppbygging. I stedet foretrekkes båndsager med fine-tannmetallskjærende kniver (minimum 18 tpi) for jevnlige kutt gjennom tykke eller herdede kobberprofiler. Variable hastighetskontroller lar operatørene justere bladeturer for å matche kobberens lave arbeidsherdingshastighet, redusere verktøyets slitasje og vibrasjon. Kald sager, som bruker sirkulære HSS eller karbidblader i langsommere rotasjonshastigheter, gir presise kutt med en jevn finish og minimal varmeproduksjon. Disse er ideelle for produksjon i butikkgulvet der kutt kvalitet og dimensjonell konsistens er kritiske. Rotasjonsverktøy som dremeller eller die kverner utstyrt med skjæreplater kan brukes til intrikate eller begrensede kutt, selv om de mangler rettkant konsistens som trengs for strukturelle anvendelser.

I tillegg til å skjære verktøy, spiller riktig støtteutstyr en kritisk rolle. Rørvisninger og benkeklemmer designet med polstrede eller buede kjever forhindrer knusing eller arrdannelse av kobberet under fiksering. For automatiserte eller produksjonsnivåoperasjoner kan CNC SAW-systemer og laserguider implementeres for å kontrollere kuttede vinkler og lengder ned til millimeteret. Smøring-ofte i form av lysskjæreolje eller spesialiserte kobberkompatible kjølevæsker-reduserer friksjon, forhindrer overoppheting og forlenger bladets levetid. Overforbruk av olje kan imidlertid forurense røroverflaten, og kreve ekstra rengjøring før lodding eller sveising. Måleverktøy som digitale bremser, laserherskere og maskinistiske firkanter sikrer nøyaktigheten av markeringer før kuttet. Merking bør gjøres med skribentverktøy eller ikke-forurensende blekkpenner for å unngå kjemiske reaksjoner med kobber under oppvarming eller rengjøring.

Støv og brikkehåndtering er også hensyn under skjæreprosessen. Kobberspon kan forårsake kortslutning eller termiske problemer hvis de blir liggende i elektriske eller VVS -miljøer, så en ren arbeidsbenk utstyrt med vakuumekstraksjon eller magnetiske brett forbedrer sikkerheten og renslighet. For kant etterbehandling brukes avkallingsverktøy som Chamfer-rømmer, flate filer eller nylonbørster til å rydde opp i de indre og ytre rørveggene etter kuttet. I mer avanserte fabrikasjonsmiljøer tilbyr orbitale rørskjærere og roterende bladsystemer ikke-deformende kutt ved hjelp av omringende kniver som gradvis scorer og skiver gjennom kobberveggen uten å komprimere profilen. Disse er spesielt effektive i luftfarts-, halvleder- eller reneromsapplikasjoner der dimensjonell troskap er avgjørende.

Valg av verktøy må samkjøre med flere faktorer: rørdimensjoner, nødvendig presisjon, kuttvolum, arbeidsmiljø og etterbehandlingstrinn som lodde eller lodding. For sporadisk arbeid på stedet gir bærbare verktøy med justerbare funksjoner fleksibilitet. For repeterbar produksjon med høyt volum er det mer egnet. I alle tilfeller forbedrer det å velge riktig verktøy ikke bare kuttkvalitet, men reduserer også risikoen for rørskader, sparer tid i etterbehandling og bidrar til den generelle prosjekteffektiviteten og sikkerheten.

Forberedelsesteknikker: Måling, merking og klemming for rene kutt

Riktig forberedelse før kutting av kobber kvadratrør er avgjørende for å oppnå rette, nøyaktige kutt med minimalt avfall og deformasjon. Forberedelsesfasen inkluderer tre viktige trinn: presis måling, nøyaktig merking og fast klemming. Disse trinnene påvirker direkte resultatet av kuttet og er spesielt kritiske når du jobber med kobber på grunn av dets mykhet og mottakelighet for skade under feil håndtering. Det første aspektet av forberedelsen er nøyaktig måling. Kobber kvadratrør trenger ofte å passe inn i spesifikke dimensjonstoleranser, spesielt i applikasjoner som HVAC -parentes, arkitektoniske rammer eller rørmanifolder. Bruken av presisjonsmålingsverktøy som vernier-bremser, digitale mikrometer og stålregler anbefales over generelle formålstøper, spesielt for rør under 50 mm i sidelengde. Når du måler, må du sikre både ytre dimensjoner (OD) og innvendige klareringer, da firkantede rør ofte har nominelle ytre dimensjoner som kan variere litt avhengig av produksjonstoleranser. For lengre rør eller gjentatte kutt av samme lengde, bør en stoppblokk eller malpatjig brukes for å unngå kumulative målefeil.

Når målingen er tatt, markeres neste trinn. Å merke kobber kvadratrør krever verktøy som gir både presisjon og synlighet uten å skade overflaten. Et skriftlig verktøy med en herdet stålspiss kan brukes til å etse en fin linje på røroverflaten. For mykere karakterer eller der kosmetisk utseende er en bekymring, kan permanente markører eller malingspenner brukes, selv om de må fjernes helt før loddeoperasjon for å unngå fluksforurensning. Når du markerer, er det viktig å pakke merket rundt alle fire ansiktene i røret for å sikre at skjærelinjen er synlig uavhengig av verktøyorientering. En kombinasjonsplass eller maskinistens firkant er ekstremt nyttig her for å bære linjen over vinkelrett ansikter og opprettholde innretting. Når det kreves flere kutt fra samme rørstykke, spesielt i serieproduksjon, kan du vurdere å merke hvert segment samtidig for å spare tid og redusere feil.

Etter merking må røret klemmes sikkert for å unngå vibrasjoner, bevegelse eller knusing under skjæring. Klemmende kobber -firkantede rør kan være utfordrende på grunn av deres form og materialmykhet. Standardbenk Vises eller klemmer kan deformere veggene hvis de er strammet for mye. Derfor bør beskyttende kjever laget av nylon, gummi eller mykt metall brukes til å gripe røret jevnt. Spesialiserte V-blokker eller rørklemmer med firkantede profiler er ideelle, ettersom de gir ensartet støtte på tvers av alle ansikter i røret. Når klemmingen, må du alltid sørge for at den markerte skjærelinjen er fullt synlig og tilgjengelig, og at røret er nivå i forhold til skjærebladet. Feiljustering på dette stadiet vil oversettes direkte til ujevn eller skrå kutt, noe som kan kompromittere felles integritet under lodding. For drevne skjæreverktøy som gjæresager eller båndsager, anbefales bruk av et offerstøttebrett bak røret for å forhindre avkjøringsburr og forbedre kantkvaliteten. I tillegg kan du sørge for at røret er klemt nær skjærepunktet for å redusere verktøyets skravling eller materiale flex. I noen tilfeller, spesielt med lange slangseksjoner, kan det være nødvendig med ytterligere støttestativer eller ruller for å holde røret på linje og forhindre sagging. Disse forberedelsesteknikkene, når de utføres nøye, sikrer at skjæreprosessen er jevn, nøyaktig og repeterbar, og setter grunnlaget for fabrikasjon og montering av høy kvalitet i de følgende trinnene.

Trinn-for-trinn-metoder for å kutte kobber kvadratrør med høy nøyaktighet

Å kutte kobber-firkantede rør med høy nøyaktighet innebærer en serie koordinerte trinn, som begynner med arbeidsområdet oppsett og verktøykalibrering og slutter med etterspissinspeksjon. Målet er å produsere rene, firkantede kutt med minimale burrs eller deformasjon og samtidig opprettholde dimensjonale toleranser som er egnet for montering og lodde. Det første trinnet er å forberede arbeidsområdet. En ren, stabil overflate med tilstrekkelig belysning er viktig. Forsikre deg om at alle verktøy - sager, kniver, klemmer, måleinstrumenter - er innen rekkevidde og fungerer riktig. Hvis du bruker elektroverktøy, må du bekrefte at de er sikkert montert og bladet er passende for ikke-jernholdige metaller. Skjæreområdet bør også inneholde et avfallssamlingssystem, for eksempel et vakuum eller en spisbrett, for å opprettholde renslighet og forhindre metallfragmenter fra å forurense rørets interiør eller omgivende utstyr. Før du starter det faktiske snittet, skal det markerte røret være dobbeltsjekket for målingsnøyaktighet og deretter klemmes sikkert på plass, som skissert i forrige seksjon.

Det andre trinnet er verktøyjustering og bladposisjonering. For manuell skjæring med en bakkag eller rørkutter, skal bladet justeres nøyaktig med den markerte linjen og initieres med lett trykk for å etablere et spor. Denne rillen vil fungere som en guide og forhindre at bladet glir under hovedkuttet. For drevne verktøy som en båndsag eller kald sag, bør bladhøyden og lateral posisjonering settes slik at bladet kommer inn i røret vinkelrett på ansiktet. Feiljustering på dette stadiet kan føre til vinklede kutt, overdreven burrs eller bladbinding. Når justeringen er bekreftet, begynn skjæreprosessen med jevn, kontrollert bevegelse. I manuell skjæring, bruk lys på moderat trykk og la tennene til bladet gjøre jobben; Overdreven kraft kan forvrenge rørveggene eller få bladet til å avlede. For drevet skjæring, initier bladet og mate røret sakte inn i sagens bane, og opprettholder jevn fôrhastighet og trykk.

Det tredje trinnet er å overvåke kuttet for varmeoppbygging og materialskift. Selv om kobber forsvinner varmen godt, kan langvarig skjæring - spesielt med slipende eller friksjonsblader - forårsake lokal mykgjøring eller misfarging. Påføring av en liten mengde skjæreolje eller vannbasert kjølevæske kan redusere varmen og forlenge bladets levetid. Pastisk kuttet med jevne mellomrom for å inspisere for Burr -formasjon, feiljustering eller tegn på deformasjon. I drevne oppsett, må du aldri tvinge røret gjennom bladet raskere enn verktøyets rangerte skjærehastighet; Å gjøre det kan resultere i en grov kant, overdreven materialfjerning eller til og med verktøyskader. Når bladet når yttersiden av røret, reduser du fôrtrykket litt for å forhindre flis eller fillete kanter på utgangssiden.

Det fjerde trinnet er etterbehandling og inspeksjon. Etter at kuttet er fullført, fjern røret fra klemmen og inspiser kuttflaten for retthet og overflatekvalitet. Bruk en maskinists torg for å sjekke for kvadrat, og en bremseklame for å bekrefte at kuttlengden samsvarer med den tiltenkte målingen. Hvis noen burr er til stede, må du fjerne dem ved hjelp av et avbøringsverktøy, flat fil eller slipende klut. Både de indre og ytterkantene skal glattes ut, spesielt hvis røret vil bli brukt i væskesystemer eller utstyrt med andre komponenter. For kritiske anvendelser kan en lett sliping av hele kuttet ansikt utføres for å sikre optimal overflateforberedelse for lodding eller sammenføyning. Hvis kuttet var en del av en flertrinns fabrikasjonsprosess, må du merke rørsegmentet for å opprettholde identifisering og sikre sporbarhet under montering.

Gjennom skjæreprosessen er konsistens og oppmerksomhet på detaljer nøkkelen. Ved å følge denne systematiske tilnærmingen, kan brukere oppnå resultater av profesjonell kvalitet som støtter nedstrøms prosesser som lodding, lodding eller mekanisk festing. Enten du skjærer kobber kvadratrør for HVAC -systemer, arkitektoniske installasjoner eller tilpassede elektriske enheter, sikrer muligheten til å gjøre rene, repeterbare kutt strukturell pålitelighet og estetisk kvalitet i sluttproduktet.

Vanlige skjærefeil og hvordan du kan unngå materialskader eller deformasjon

Når du kutter kobber kvadratrør, er det å oppnå et rent, rett snitt et kritisk skritt for å sikre at det endelige produktet oppfyller dimensjonale toleranser og er klar for nedstrømsoperasjoner som lodding eller montering. Imidlertid er det vanlige feil som fabrikanter ofte møter under skjæreprosessen. Å forstå disse feilene og implementere strategier for å unngå dem kan spare tid, redusere avfall og forhindre skade på materialet. Den første feilen er feil verktøyvalg. Kobber kvadratrør krever spesifikke verktøy avhengig av tykkelsen på materialet og volumet av kutt. Å bruke et sagblad designet for tre eller plast, for eksempel, kan føre til ujevne kutt, overdreven burrdannelse eller sladd. For kobber, spesielt tykkere materialer, bør en sag med fine tenner og designet for metallskjæring, for eksempel en båndsag eller kald sag, brukes. Bladematerialet, typisk laget av høyhastighetsstål (HSS) eller karbid, sikrer lang levetid og skjærepresisjon. En annen verktøyrelatert feil er å bruke kjedelige kniver. Over tid får til og med høykvalitets sagblader slites ned, og kjedelige kniver får kobberet til å varme opp mer enn nødvendig, noe som fører til misfarging, herdede kanter og en grov kuttet overflate. Det er viktig å erstatte eller skjerpe knivene regelmessig for å opprettholde kuttkvalitet. Hvis bladet er for kjedelig, kan det også generere overdreven friksjon, noe som øker sjansen for at rørets bøyning eller skjevhet er kuttet.

Den andre feilen er dårlig innretting under skjæreprosessen. Feiljustering kan skje i både manuelle og elektroverktøy, noe som fører til kutt som er vinklet eller forskjøvet, noe som kan kompromittere rørets integritet og føre til dårlig montering når det er samlet. For manuelle verktøy som hacksag, må operatøren nøye opprettholde sagens posisjon og vinkel. Selv små skift kan føre til at kuttet går utenfor kvadratet, spesielt med den firkantede geometrien til kobberrør. For drevne verktøy, som gjærsager eller båndsager, er det avgjørende å sikre at røret er på linje med bladet. En svak feiljustering i sagen eller klemmesystemet kan forårsake ujevne kutt, noe som fører til vanskeligheter med å slå sammen rør eller gjøre røret uegnet for den tiltenkte anvendelsen. Å bruke jigger, klemmer eller inventar designet spesielt for firkantet rør kan bidra til å justere materialet ordentlig og redusere risikoen for vinkelavvik.

En annen feil som ofte gjøres under skjæreprosessen er feil klemme. Å klemme kobber firkantede rør for tett eller feil kan føre til skade på materialet. Overstramming av klemmen kan føre til at det myke kobberet deformeres, og skaper bøyer, bulker eller til og med sprekker langs de klemmede kantene. I tillegg kan en ujevn klemkraft føre til at rørskifting eller glidning av røret kan forårsake unøyaktigheter eller uønskede burrs. For å unngå dette er det viktig å bruke klemmer som påfører jevnt trykk over hele overflaten av røret uten å stramme over. Å bruke myk polstring på kjevene på klemmene, for eksempel gummi eller nylon, kan bidra til å forhindre skade på røret og sikre et fast, men ikke-deformende grep. I tillegg kan det å sikre at røret er godt støttet langs lengden, spesielt for lengre seksjoner, redusere risikoen for sagging eller bøyning når kuttet blir gjort.

Varmeoppbygging er et annet vanlig problem når du kutter kobber kvadratrør. Kobber, som er en god leder av varme, vil raskt spre varmen under skjæring. Imidlertid kan overdreven friksjon, spesielt når du bruker slipende verktøy eller skjæring for raskt, føre til lokal oppvarming, noe som mykner kobberet, noe som gjør det mer utsatt for deformasjon eller misfarging. For å unngå varmeoppbygging, anbefales det å bruke skjære smøremidler eller kjølevæsker under prosessen. Lett olje eller vannbaserte kjølevæsker kan bidra til å redusere friksjonen og spre varmen, og opprettholde kobberens integritet. I tillegg kan bremse skjæreprosessen eller bruke et verktøy som reduserer friksjon, for eksempel en kald sag, også forhindre overoppheting.

Til slutt er Burr -formasjon en uunngåelig konsekvens av å kutte metall, men det kan minimeres med riktig teknikk. Burrs, spesielt på innsiden av kobberrøret, kan hindre væskestrømmen i rørleggerarbeid eller VVS -applikasjoner, mens eksterne burr kan hindre riktig montering under montering. Burrs bør fjernes umiddelbart etter skjæring for å sikre at røret passer riktig med andre komponenter. Dette kan gjøres ved hjelp av avbøringsverktøy, filer eller slipende pads. Det er avgjørende å sikre at alle overflater, både indre og ytre, er glatte og fri for rusk, spesielt når du tilbereder kobberrør til lodding eller lodding.

Sikkerhetstiltak når du skjærer kobberrør: PPE, ventilasjon og håndtering

Sikkerhet er en kritisk bekymring når du arbeider med kobber kvadratrør, spesielt under skjæreoperasjoner, som involverer skarpe kniver, roterende utstyr og potensialet for flygende metallskår eller støv. Å ta de riktige forholdsreglene og følge sikkerhetsretningslinjene kan bidra til å forhindre skade og sikre et tryggere arbeidsmiljø. Det første trinnet i sikkerhet er riktig bruk av personlig verneutstyr (PPE). Når du skjærer kobber kvadratrør, er sikkerhetsbriller viktig for å beskytte øynene mot flygende rusk, gnister eller metallfragmenter som kan være resultatet av skjæreprosessen. Selv når du bruker ikke-slitende skjæring, kan småspon av kobber projiseres i høye hastigheter, så å bruke påvirkningsresistent øyebeskyttelse er et must. I tillegg bør hørselsbeskyttelse brukes når du bruker elektroverktøy som sager, spesielt de med høye omdreininger, ettersom støyen kan nå skadelige nivåer. Et enkelt par øremuffs eller øreplugger kan forhindre langvarig hørselsskader.

Hansker er en annen viktig del av PPE. Selv om kobber er relativt mykt sammenlignet med andre metaller, kan det fremdeles ha skarpe kanter, spesielt etter skjæring. Å ha på seg kuttresistente hansker laget av materialer som Kevlar eller rustfritt stål nett gir beskyttelse mot kutt og skrubbsår, spesielt når du håndterer nyskjærte kobberrør. Det er imidlertid viktig at hansker ikke er for klumpete eller stramme, da de kan påvirke fingerferdighet og øke risikoen for ulykker mens du håndterer små deler eller justerer skjæreverktøyene.

For arbeidere som håndterer større deler av kobber -firkantede rør eller bruker elektroverktøy i lengre perioder, kan et holdbart forkle eller beskyttelseshylser bidra til å beskytte kroppen mot potensielle gnister, flygende rusk eller varme overflater. Når du jobber med kraftsager eller kverner, genereres ofte gnister, så det anbefales å bruke flammehemmende klær for å forhindre brannskader eller brannfare. I tillegg anbefales det å bruke stålstøvler for å beskytte føttene mot fallende verktøy eller tunge biter av kobberrør under håndteringsprosessen.

I tillegg til personlig beskyttelse, er riktig ventilasjon viktig når du skjærer kobberrør, spesielt hvis det genereres noen varme eller hvis smøremidler eller kjølevæske brukes. Mange skjæreoljer og spray inneholder kjemikalier som kan avgi røyk eller fordampe når de blir utsatt for varme, og potensielt føre til luftveisproblemer. Å sikre god ventilasjon i arbeidsområdet kan bidra til å spre skadelige røyk og forhindre innånding av partikler. Ideelt sett bør et arbeidsområde være utstyrt med en eksosvifte, spesielt hvis det utføres kutting innendørs eller i et lukket rom. Om nødvendig kan en åndedrettsvern eller støvmaske brukes for å beskytte mot innånding av kobberstøv eller damper produsert under skjæreprosessen. Disse enhetene er spesielt nyttige hvis skjæringen innebærer slipemidler eller hvis kobberet blir oppvarmet, da fine metallpartikler og røyk kan være skadelig når det inhaleres.

Riktig håndtering av kobber kvadratrør er også et viktig aspekt av sikkerhet på arbeidsplassen. Kobber er et relativt mykt materiale, og selv om det er enkelt å jobbe med, kan det fortsatt forårsake skade hvis det er feilbehandlet. Store rør bør løftes ved hjelp av riktige løfteteknikker, for eksempel å bøye knærne og holde ryggen rett for å unngå belastning eller skade. Kobberrør bør også lagres trygt for å forhindre utilsiktet tripping eller faller, spesielt når de stables i store mengder. Å bruke stativer eller hyllingssystemer designet for å holde lange materialstykker anbefales for å holde kobberet stabilt og sikkert. I tillegg, når du transporterer kobber kvadratrør, spesielt lengre seksjoner, er det viktig å sikre at de er fullt støttet og sikkert festet for å forhindre glidning eller rulling under bevegelse.

Å holde arbeidsmiljøet rent og organisert er viktig for sikkerhet. Utslippet kobberspon, skjærevæske eller rusk kan skape glatte overflater eller brannfare. Rengjøring av arbeidsområdet og avhending av avfall i passende containere reduserer regelmessig risikoen for ulykker. Å holde verktøy og utstyr i god stand og vedlikeholdt riktig er også viktig for å minimere risikoen for funksjonsfeil eller skade på verktøyet.

Forhåndsbransjerende overflateforberedelse: Rengjøring, avbyggende og passende justering

Riktig overflatepreparat før lodding av kobber kvadratrør er grunnleggende for å oppnå sterke, lekkasjefrie ledd og sikre langsiktig pålitelighet. Kobberens utmerkede varmeledningsevne og mykhet gjør det til en ideell kandidat for lodde, men disse samme egenskapene krever grundig rengjøring og justering for å forhindre leddsvikt. Det første kritiske trinnet er å rengjøre kobberoverflatene. Kobber danner naturlig et oksydlag når det blir utsatt for luft, som kan hemme strømmen av loddetinn og forårsake svake bindinger. Dette oksydlaget, sammen med skitt, fett og restoljer fra håndtering eller produksjonsprosesser, må fjernes fullstendig før lodding. Mekaniske rengjøringsmetoder, for eksempel å bruke finkvalitets emery-klut eller slipende pads, er effektive for å fjerne overflateoksider og produsere en lys, metallisk glans. Det bør utvises forsiktighet for å rengjøre alle overflater som vil komme i kontakt under lodding, inkludert de ytre ansiktene til rørene og de indre overflatene til beslag eller stikkontakter.

Kjemisk rengjøring brukes ofte, spesielt i industrielle omgivelser. Spesialiserte kobberrensere eller avfettingsmidler kan oppløse organiske rester og forurensninger. Disse kjemikaliene inneholder vanligvis milde syrer eller vaskemidler som er formulert for å fjerne oljer og oksidasjon uten å skade kobberunderlaget. Etter kjemisk behandling er grundig skylling med rent vann og tørking avgjørende for å forhindre at gjenværende kjemikalier forstyrrer loddet eller fluksen. Noen fagpersoner bruker aceton- eller isopropylalkoholservietter som et siste trinn for å sikre en uberørt overflate. Når du rengjør, er det viktig å unngå å innføre riper eller hylser på kobberoverflaten, da disse kan bli stresskonsentrasjonspunkter og kompromittere leddstyrken.

Etter rengjøring er det nødvendig for å fjerne skarpe kanter, burrs eller metallskår produsert under skjæreprosessen. Burr på ytterkanten av røret kan forhindre riktig sitteplasser i beslag, mens indre burr kan hindre væskestrømning eller fellefluks og lodderester. Verktøy som avkjørende kniver, runde eller avfasere rømmer og fine filer brukes ofte til dette formålet. Målet er å skape glatte, avfasede kanter som lar lodd flyte jevnt rundt leddet ved kapillærhandling. For kobber kvadratrør må spesiell oppmerksomhet rettes mot de indre hjørnene, som kan akkumulere burr på grunn av profilgeometrien. DEBURRING forbedrer ikke bare den mekaniske passformen, men reduserer også risikoen for at lekkasjestier dannes langs ujevne kanter.

Etter rengjøring og deburring blir passende justering den neste avgjørende faktoren. Riktig innretting sikrer at komponentene passer tett og jevnt, slik at loddet kan trenge helt rundt i leddet. Selv svak feiljustering kan forårsake hull eller ujevn loddefordeling, noe som resulterer i svake ledd eller lekkasjer. For å oppnå dette blir komponenter ofte tørrmontert før du påfører fluks eller lodde. Dette gjør at fabrikanten kan se etter tette, gapfrie tilkoblinger og justere etter behov. I noen tilfeller brukes mekaniske justeringshjelpemidler som jigger, inventar eller klemmer til å holde komponenter på plass under lodding. Disse verktøyene er spesielt verdifulle når du jobber med komplekse samlinger eller flere ledd samtidig, og opprettholder jevn innretting gjennom hele prosessen.

Den firkantede geometrien til rørene gir kompleksitet til justering sammenlignet med rund slang. Hver av de fire sidene må møte flush med tilsvarende ansikter med beslag eller tilstøtende rør. Eventuell rotasjons feiljustering, for eksempel vri, kan forårsake ujevne loddehull eller dårlige estetiske resultater. Å bruke presisjonsmaskinistfelt eller vinkelmålere under montering kan bidra til å verifisere riktig posisjonering. I tillegg bør rengjøringsfluks påføres jevnt på alle parringsflater etter innretting for å fremme loddeflyt og forhindre oksidasjon under oppvarming. Inkonsekvent fluksapplikasjon kan resultere i kalde ledd eller loddepooling, noe som svekker forbindelsen.

Grundig overflatepreparat som involverer rengjøring, avbyggende og presis tilpasningsinnretting er en forutsetning for loddefuger av høy kvalitet i kobber kvadratrør. Forsømmelse av noen av disse trinnene kan føre til leddsvikt, lekkasjer eller kostbar omarbeiding. Implementering av disiplinerte forberedelsesprotokoller forbedrer loddeeffektiviteten, påliteligheten og den generelle levetiden til kobberenheten.

Loddingsteknikker for firkantede kobberrør: Verktøy, fluks og fakkelkontroll

Lodding av kobber kvadratrør krever ikke bare passende materialer, men også dyktig påføring av teknikker som sikrer sterke, ensartede ledd. Prosessen avhenger sterkt av valg av verktøy, riktig bruk av fluks og kontrollert påføring av varme ved bruk av fakler. Den første vurderingen er valg av lodde og fluks. Blyfrie selgere sammensatt av tinn-kobber- eller tinn-sølvlegeringer er å foretrekke på grunn av miljø- og helseforskrifter. Disse legeringene smelter vanligvis mellom 217 ° C og 280 ° C, noe som gir sterk metallurgisk binding med kobber uten å skade basismaterialet. Flux, et kjemisk middel som renser metalloverflater og fremmer loddestrømning, må være kompatibel med kobber. Vanlige flukstyper inkluderer vannoppløselige, rosinbaserte og ikke-rene flukser, hver med fordeler avhengig av applikasjonsmiljø og etterfølgelsesrengjøringskrav. Vannløselige flukser er effektive, men krever grundig rengjøring for å forhindre korrosjon, mens rosinbaserte flukser kan være igjen på plass hvis de er lukkes i samlinger.

Valg av verktøy er like viktig. Propan fakler er mye brukt for deres bekvemmelighet og tilstrekkelig varmeproduksjon, mens MAPP -gass fakler gir høyere flammetemperaturer for raskere oppvarming. For presisjonsarbeid på små rør gir en blyantbrenner med en fokusert flamme bedre kontroll. Flammen skal justeres for å produsere en ren, blå, ikke-sooty indre kjegle, noe som indikerer effektiv forbrenning og jevn varmeutgang. En flamme som er for stor eller røykfylt, kan forurense loddefugen eller overopphete kobberet, forårsake oksidasjon eller skjevhet. Før du lyser fakkelen, må du forsikre deg om at arbeidsområdet er klart for brennbare materialer og at ventilasjon er tilstrekkelig til å spre forbrenningsgasser.

Selve loddingsprosessen følger en nøye kontrollert sekvens. Først må du bruke fluks jevnt på alle rensede parringsflater. Dette sikrer at oksidasjon minimeres under oppvarming og lodde strømmer jevnt inn i leddet via kapillærvirkning. Varm deretter skjøten ved å bevege flammen metodisk rundt forbindelsen, slik at kobberet kan nå loddetemperaturen jevnt. Det er avgjørende å varme basismetallene i stedet for direkte å varme opp loddetråden, da dette fremmer riktig loddestrøm inn i leddet og forhindrer kalde ledd. Når kobberet når passende temperatur, fôr loddetråd i leddet, slik at den kan trekkes naturlig inn i sømmen ved kapillærvirkning. Loddet skal danne en jevn filet rundt skjøtekantene, og omslutte parringsflatene helt uten hull eller tomrom.

Under lodding er det avgjørende å opprettholde fakkelsontrollen. Overdreven varme kan føre til at fluksen brenner av for tidlig, noe som resulterer i oksidasjon og dårlig vedheft. Ujevn oppvarming kan skape svake flekker eller få loddet til å samle seg i visse områder. Operatøren skal kontinuerlig overvåke flammeposisjonen og fargen på kobberet for å sikre jevn temperaturfordeling. Å bruke et temperaturindikerende fargestifter eller infrarødt termometer kan hjelpe til med å vurdere når leddet er klart for loddepåføring. Etter lodde, la skjøten avkjøles naturlig; Rask avkjøling med vann eller tvangsluft kan forårsake termisk sjokk og mikrokrakking.

Rengjøring av etterfølgende avhenger av flukstypen som brukes. Vannløselige fluksrester må skylles grundig for å forhindre korrosjon, mens rosinfluksrester kan rengjøres med løsningsmidler eller blir på plass på plass hvis leddet er beskyttet. Inspiser leddet visuelt for jevn loddeedekning, fravær av sprekker og glatte fileter. Et godt solgt ledd skal utvise et skinnende, ensartet utseende uten overflødig lodde eller hull. For kritiske applikasjoner kan ikke-destruktive testmetoder som trykkprøver eller fargestoffgjennomtrengende inspeksjoner verifisere leddintegritet.

Relaterte nyheter

-

Hva er et tyktvegget kobberrør? Tykkvegget kobberrør, også kjent som sømløst tyktvegget kobberrør, er et metallrør...

Se detaljer -

Oversikt og viktighet av kobber kapillærrør I moderne industrielt utstyr og presisjonskontrollsystemer har miniaty...

Se detaljer -

Hva er et kobberrør? Analyse av materialsammensetning og grunnleggende egenskaper Definisjon av kobberrør Kobbe...

Se detaljer -

Forstå kobber kvadratrør: komposisjon, karakterer og typiske applikasjoner Kobber firkantede rør er spesiali...

Se detaljer

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345